Наша сеть партнеров Banwar

Адреса цієї сторінки

Зміст книги вперед назад

Штанген інструменти. Точні штангенінструмент широко поширені в інструментальному справі. Їх застосовують для вимірювання зовнішніх і внутрішніх діаметрів, довжин, товщини, глибин і т. Д. До числа точних Штангенінструмент відносяться штангенциркулі з точністю відліку 0,05 і 0,02 мм, Штангенглубиноміри, штангензубоміри, штангенрейсмаси.

У штангенінструмент сучасних конструкцій шкала ноніуса робиться з більшими розподілами, ніж ділення основної шкали; вона має довжину 39 мм і розділена на 20 поділок. Це більш зручно для відліку, так як кожне ділення ноніуса одно 1,95 мм і точність визначення розміру при цьому досягається 0,05 мм.

У штангенінструмент з точністю відліку 0,02 мм шкала ноніуса має довжину 49 мм і розділена на 50 поділок. У цьому випадку кожний розподіл ноніуса одно: 49: 50 = 0,98 мм, т. Е. Коротше ділення шкали штанги на 1,00 - 0,98 = 0,02 мм.

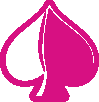

Мал. 20. Застосування штангенінструмент для точних вимірювань: а -Точний штангенциркуль, б - штаігенглубіномер, в - штангенглибиномір з відігнутим кінцем штанги, г - штангенрейсмас

Штангенциркулі (рис. 20, а) використовуються для вимірювання зовнішніх і внутрішніх розмірів, прочерчивания дуг, кіл і паралельних ліній, поділу кіл і прямих ліній на частини при розмітці і інших робіт.

Штангенциркулі виготовляються різної величини, з межами вимірювань 0-125, 0-200, 0-320, 0-500 мм. Випускаються також штангенциркулі з одностороннім розташуванням губок, призначені для зовнішнього та внутрішнього виміру великогабаритних деталей. Вони мають довжину штанги 710, 1000, 1400 і 2000 мм.

Штангенглубіномери служать для вимірювання висот, глибини глухих отворів, товщини стінок, глибини канавок, пазів, виступів. Виготовляються штани-генглубіномери з межами вимірювань 0-200, 0-320 та 0--500 мм з величиною відліку за ноніусом 0,05 мм і 0,02 мм. При вимірі штангенглибиномір (рис. 20, б) його підставу ставлять на поверхню деталі, від якої відраховують розмір, а штангу пересувають до упору в іншу поверхню А, до якої вимірюють відстань.

При вимірюванні в важкодоступних місцях застосовують змінне штангу з відігнутим кінцем (рис. 20, в).

Штангенрейсмаси призначаються для вимірювання висот від плоскої поверхні і для точної просторової розмітки, що виконується на плиті. Штангенрейсмас (рис. 20, г) складається з підстави 8, в якому жорстко закріплена штанга 1 зі шкалою, рамки 2 з ноніусом 6 і стопорним гвинтом 3, пристрої 4 для мікрометричною подачі рамки 2, змінною ніжки 7 для розмітки і ніжки 9, призначеної для вимірювання висот. Затиск 5 служить для закріплення змінних ніжок на висоту рамки 2. Штангенрейсмаси виготовляються з межами вимірювання висот 0-200, 30-300, 40-500 і 60-1000 мм. Точність відліку 0,05 і 0,02 мм за ноніусом.

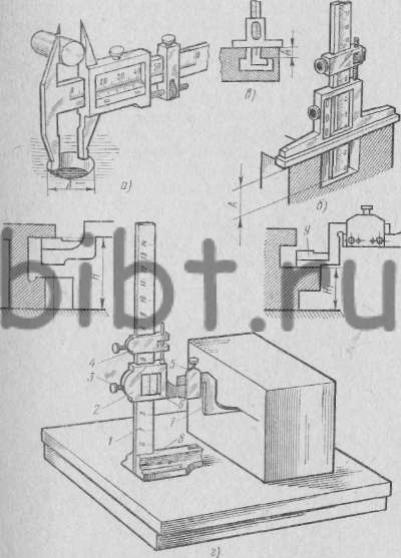

Мал. 21. Мікрометричні інструменти: а - відліковий пристрій, б - мікрометр стандартної конструкції, в - мікрометричний нутромер, г - мікрометричний штихмас, д - мікрометричний глибиномір

Мікрометричні інструменти. До мікрометричним інструментів відносяться: мікрометри для зовнішніх вимірювань, мікрометричні нутроміри, мікрометричні глибиноміри, мікрометричні Зубоміри і ряд інших.

У всіх мікрометричних інструментах крок різьблення прийнятий рівним 0,5 мм. Отже, при повертиваніі гвинта на один повний оборот вимірювальна поверхня (торець гвинта) переміститься на 0,5 мм, що буде зазначено на відліковому пристрої втулки 1 (рис. 21, а). На скошеному кінці барабанчика 2 мікрометра є кругова шкала з 50 поділами. При обертанні барабанчик переміщається уздовж втулки 1 і за один оборот проходить шлях, рівний 0,5 мм. Отже, ціна поділки шкали барабанчика дорівнює 0,5: 50 = 0,01 мм.

При вимірах ціле число міліметрів відраховують по нижній шкалі втулки, а половини міліметрів - по верхній шкалі. Соті частки міліметра відраховують на шкалі барабанчика 2 по тому поділу, яке збігається з поздовжньою рискою на втулці.

Мікрометри. На рис. 21, б показаний мікрометр стандартної конструкції. Такі мікрометри випускаються з межами вимірювань 0-25, 25-50, 50-75, 75-100 і так далі до 275-300 мм. Стандартом передбачений також випуск великогабаритних мікрометрів для вимірювання в межах 300-400, 400-500 і 500- 600 мм зі скобою особливої конструкції.

При цьому змінюється тільки форма і розмір скоби, а конструкція мікрометричною головки залишається незмінною.

Щоб при вимірюванні мікрометром обмежити силу натиску гвинта на вимірювану деталь і забезпечити сталість цієї сили, все мікрометри забезпечені тріскачкою 3. Перед тим, як прочитати показання на шкалах мікрометра, мікрометричний гвинт за допомогою тріскачки загвинчують до упора в вимірювану деталь і фіксують його стопорною гайкою.

Зазвичай мікрометри забезпечують точність вимірювання 0,01 мм, а при деякому навику користування мікрометрами можна вести відлік і з точністю до 0,005 мм.

Мікрометричні нутроміри служать для вимірювання діаметрів отворів і інших внутрішніх розмірів деталей. Для вимірювання діаметрів невеликих отворів (від 5 до 55 мм), ширини пазів і дрібних виїмок застосовуються мікронутромери з обмірними лапками (рис. 21, в). Налаштування такого нутромера і перевірка точності показань його шкали виробляються по установчого кільцю. Для фіксації вимірювального лапок на певному розмірі служить гвинт.

На рис. 21, г показаний мікрометричний нутромер. Він має стебло 7, закінчується зліва вимірювальним наконечником 4 зі сферичною поверхнею. Барабан 8 нерухомо пов'язаний з мікрометричним гвинтом, що несе рухливу обмірні поверхню 9. При установці нутромера на нуль відстань між обмірними сферичними поверхнями дорівнює 50 мм. Мікрометричний гвинт має нарізку, довжина якої дозволяє збільшити цю відстань на 13 мм. Отже, межа вимірювання мікрометричним нутромером становить 50-63 мм. Налаштований розмір фіксується стопорним гвинтом 6.

Для розширення меж вимірювання до нутроміри додаються змінні подовжувачі, які нагвинчують на місце резьбозащітной гайки 5. За допомогою набору подовжувачів можна вимірювати розміри деталей від 50 до 600 мм.

Випускаються також мікрометричні нутроміри з подовжувачами підвищеної жорсткості для вимірювання в межах 150-1250, 800-2500, 1250-4000 мм.

Установка нутромера на нуль проводиться по контрольному кільцю, мікрометра або блоку плоскопараллельних кінцевих мір довжини.

Мікрометричний глибиномір (рис. 21, д) призначається для вимірювання пазів, глухих отворів або уступів на глибину до 100 мм з точністю вимірювання 0,01 мм. Він має підставу 10, до якого прикріплена мікрометрична головка 12 з вимірювальним стрижнем 11. Відлік розмірів проводиться за шкалою довжиною 25 мм. Змінні стержні дозволяють проводити вимірювання глибини в межах 25-50, 50-75 і 75- 100 мм.

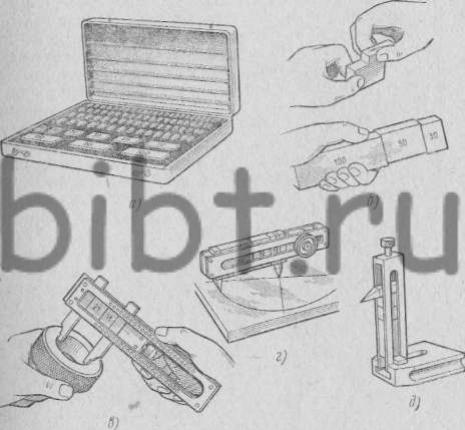

Мал. 22. Приклади використання плоскопараллельних кінцевих мір довжини: а - набір кінцевих мір в футлярі, б - складання блоку плиток, в - блок плиток в державке з лапками для проміру отворів і пазів, г - блок плиток з лапками для точної розмітки на площині, д - блок плиток в стійці з лапкою для точної просторової розмітки

Пласкопаралельні кінцеві міри довжини. Пласкопаралельні кінцеві міри довжини представляють собою набір вельми точних сталевих заходів у формі прямокутного паралелепіпеда з двома взаємно паралельними вимірювальними поверхнями, відстань між якими визначає їх розмір (рис. 22, а).

Пласкопаралельні кінцеві міри довжини виготовляються з високоякісної хромової сталі, проходять складний цикл термічної обробки з загартуванням на твердість HRC62-64 і ретельно обробляються шліфуванням і доведенням. Номінальний розмір між обмірними поверхнями плоскопараллельних кінцевих мір витримується з точністю до 0,0001 мм, а шорсткість робочих поверхонь дотримується по 13-го класу. Завдяки цьому кінцеві міри мають здатність притиратися один до одного, що дозволяє складати з кількох кінцевих мір нерассипающіеся блоки (рис. 22, б).

Залежно від точності виготовлення кінцеві міри поділяються на класи точності: 0-й, 1-й, 2-й і 3-й. Найточнішим є клас 0-й. Кінцеві міри комплектуються в набори № 1 (з 87 заходів), № 2 (з 42 заходів), № 3 (з 116 заходів) та інших номерів, що складаються з кінцевих мір, підібраних таким чином, що можна скласти будь-який необхідний розмір з інтервалом в 0,001 мм. При складанні блоку необхідного розміру спочатку беруть кінцеву міру, яка має розмір, що включає тисячні частки міліметра. Розмір цієї кінцевої міри віднімають з необхідного розміру блоку. Потім беруть кінцеву міру розміром, що включає необхідні соті частки міліметра, і її розмір вираховують із залишку, отриманого після першого вирахування; далі таким же чином визначають розмір таких кінцевих мір. Потрібно прагнути до того, щоб блок складався з можливо меншого кількості кінцевих мір. Наприклад, в блоці розміром 57,845 мм з набору № 1 має бути не більше чотирьох кінцевих мір:

Розмір блоку 57,845 Перша міра 1,005 Залишок 56,84 Друга міра 1,34 Залишок 55,5 Третя міра 5,5 Четверта міра (залишок) 50,0

Для роботи в умовах цеху досить мати набір кінцевих мір 3-го класу точності. За допомогою різних пристосувань кінцевими заходами можна користуватися для контролю розміру точної деталі, шаблону або калібру, установки різних вимірювальних інструментів і приладів, для точної розмітки. На рис. 22, в, г, д наведені приклади різного використання набору плоскопаралельних кінцевих мір довжини.

Звертатися з кінцевими заходами потрібно дуже обережно і дбайливо: їх не можна брати руками за обмірні поверхні, піддавати ударам, нагрівання, шкребти і дряпати. Для запобігання від швидкого зносу і пошкодження при наборі заходів в блок необхідно застосовувати наявні в наборі захисні кінцеві міри. Після роботи блок заходів слід розібрати, промити авіаційним бензином або технічним спиртом, ретельно протерти замшею або шматком чистої м'якої тканини ( «серветкою») і покласти у відповідні комірки футляра набору. При тривалому зберіганні кінцеві міри змащують технічним вазеліном.

Щупи. Щупи представляють собою набір точно оброблених сталевих пластинок товщиною від 0,02 до 1 мм і довжиною 50, 100 або 200 мм. Щупи застосовуються для перевірки величини зазорів між сполученими деталями. В інструментальному виробництві їх найчастіше застосовують при складанні штампів, налагодженні пристосувань і перевірці щільності змикання прес-форм.

Випускається чотири набори щупів, що відрізняються один від одного кількістю платівок і їх товщиною. Товщина платівок в наборі вказана на кожній з них і чергується в наборі № 1 через кожні 0,01 мм; набір № 2 має 17 платівок спочатку через 0,01 мм, а потім через кожні 0,05 мм; набір № 3 має 10 платівок завтовшки від 0,55 до 1 мм, а набір № 4-10 пластинок від 0,1 до 1 мм.

Для визначення величини зазору пластинки без зусиль вводять в зазор по черзі (по одній або по дві-три) до тих пір, поки їх загальна товщина буде відповідати зазору.

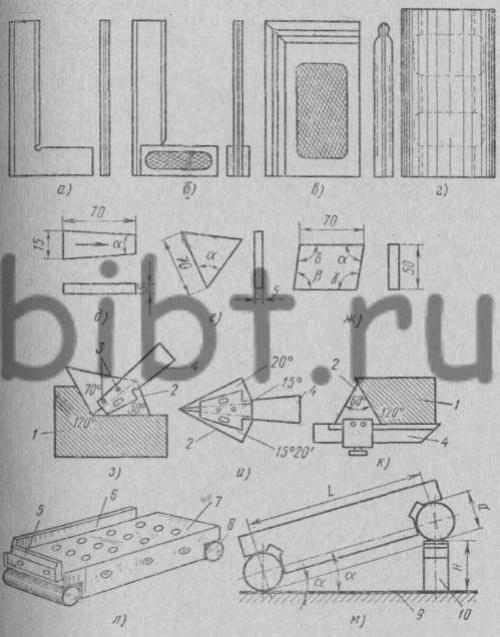

Мал. 23. Засоби контролю прямолінійності і площинності: а, б, в - лінійки лекальні горіння, г - лінійка прямокутна, д - лінійка двотаврова, е - лінійка-місток, ж - лінійка кутова тригранна, з - перевірка лінійкою-містком на фарбу, і - перевірка кутовий лінійкою на фарбу до - повірочна плита, л - контроль площинності плити плитою, ж - шабровочние косинці, до - контроль площинності перевірочною плити

Засоби контролю прямолінійності і площинності. Точність виготовлення деталей оснастки визначається не тільки дотриманням заданих розмірів, але і ступенем відхилення їх поверхонь від прямолінійності і площинності.

Найбільш поширеним засобом контролю прямолінійності є перевірочні лінійки, які випускаються декількох типів.

Лекальні лінійки. Виготовляються лекальні лінійки трьох типів: прямі з двостороннім скосом (рис. 23, а), тригранні (рис. 23, б) і чотиригранні (рис. 23, в). Прямолінійність перевіряють лекальними лінійками за методом світлової щілини (на просвіт), при цьому лекальну лінійку укладають гострою кромкою на перевіряється поверхню, а джерело світла поміщають позаду лінійки і перевіряється деталі.

Лінійки з широкою робочою поверхнею поділяються на чотири типи: прямокутного перетину (рис. 23, г), двотаврового перетину (рис. 23, (5), лінійки-містки (рис. 23, е) і тригранні (рис. 23, ж) з кутами 45, 55 і 60 °.

Перевірка прямолінійності і площинності лінійками з широкою робочою поверхнею проводиться по лінійним відхиленням (за допомогою щупа) і на фарбу. При перевірці на фарбу поверхню лінійки покривають тонким шаром замішаної на машинному маслі сажі (рис. 23, з, і) (особливо хороші результати дає друкарська червона фарба № 219 або фарба «берлінська лазур», розведені машинним маслом) накладають на контрольовану поверхню і по числу плям на квадраті 25X25 мм судять про точність перевіряється площині.

Досить точні результати дає застосування смужок тонкого паперу або металевої фольги, які з певним інтервалом укладають під перевірочну лінійку. Витягаючи смужки з-під лінійки, за силою натягу кожної з них судять про величину відхилення від прямолінійності. Вимірявши мікрометрів товщину смужок можна встановити з точністю до 0,01 мм величину просвіту.

Перевірочні плити (рис. 23, к, л) є основним засобом перевірки площинності поверхні методом на фарбу. Плити виготовляють з високоякісного чавуну марки СЧ 18-36 дрібнозернистої структури, твердістю НВ 170-241. Розміри плит бувають 250X250, 400X400, 400X630, 630Х1000 і 1000 X 1600 мм. Граничні відхилення від площинності цих плит залежать від їх розміру і класу точності (класи 01, 0, 1 і 2) і прийняті від 4 до 25 мкм на розмір плити 400 X 400 мм.

Площинність плит перевіряють лекальної лінійкою на просвіт і за допомогою набору плоскопаралельних кінцевих мір, як показано на рис. 23, н. Для цього на перевіряється поверхню плити 1 ставлять дві кінцеві міри 3 і 5 однакового розміру, а поверх них ставлять лінійку 4 і в просвіт між поверхнею плити і лезом лекальної лінійки вводять набір кінцевих мір 2. Різниця між розмірами кінцевих мір 3 і 5 і набором 2 буде показувати величину вигину поверхні перевіряється плити.

Перевірочні плити служать не тільки для контролю площинності, але їх широко використовують в якості бази для різних контрольних операції із застосуванням універсальних засобів вимірювання.

Кутові плити (шабровочние косинці), показані на рис. 23, м, служать для перевірки методом на фарбу взаємно перпендикулярних площин і нерідко використовуються в якості допоміжних пристосувань при різних контрольних, складальних і розмічальних роботах.

Мал. 24. Засоби контролю і розмітки кутів: а - кутник лекальну плоский, б - кутник лекальну з полицею, в - кутник лекальну цілісний, г - циліндр-кутник, д, е, ж - плоскі кутові заходи, з, і, до - використання плоских кутових заходів в комплекті з державками, л - синусная лінійка стандартної конструкції, м - установка синусної лінійки; 1 деталь, 2 - кутова міра, 3 -зажіми, 4 - державка, 5, вплаікі, 7 -плита, 8 - ролик, 9 - повірочна плита, 10 - блок кінцевих мір

Засоби контролю та розмітки кутів. Для перевірки або розмітки кутів застосовуються такі види інструментів: косинці, універсальні і оптичні кутоміри, плоскі кутові плитки, синусні лінійки, оптичні ділильні головки.

Перевірочні кутники призначені для перевірки і розмітки прямих кутів, для контролю взаємно перпендикулярного розташування поверхонь деталей при їх виготовленні і збірці. Промисловість випускає перевірочні кутники з кутами 90 °. Розрізняють кутники лекальні - для точних робіт і слюсарні - для звичайного застосування.

Лекальні косинці роблять розжареними, точно шліфованими і доведеними. Їх застосовують для контролю на просвіт точно виготовлених деталей. Лекальні розмічальні косинці мають широку основу (полку), яким кутник притискають до краю розмічається деталі. Відповідно до стандарту промисловість випускає лекальні косинці двох класів точності: 0 і 1. Найбільш точні косинці відносяться до класу 0. У всіх кутників висота робиться довше підстави. Стандарт передбачає наступні розміри сторін лекальні кутників: 60 X 40, 100 X 60, 160 X 100 і 250 X 160 мм.

На рис. 24, а і б зображені застосовуються інструментальнік лекальні косінці тіпів УЛП и УЛШ. На рис. 24, в свідчень цілісній лекальну кутник типу ВУЛ; він застосовується при перевірці на повірочної плиті точних деталей складної форми і контролі збірки малогабаритних точних штампів, пристосувань і прес-форм. На рис. 24, г показаний контрольний циліндр-кутник типу УЛЦ, службовець для перевірки на повірочної плиті правильності кута 90 ° у всіх інших кутників. Косинці типу УЛЦ випускаються наступних розмірів (висота X на діаметр в мм) 160X80, 250 X 100, 400 X 125 і 160 X 630.

Плоскі кутові заходи призначені для контролю кутів виробів, перенесення величин кута при точній розмітці, для перевірки і градуювання кутомірні інструментів, шаблонів і приладів.

Плоскі кутові заходи виготовляються наступних типів:

тип I - кутові плитки з одним робочим кутом із зрізаною вершиною (рис. 24, д);

тип II - кутові плитки з одним робочим кутом, гострокутні (рис. 24, е);

тип III - кутові плитки з чотирма робочими кутами (рис. 24, ж) (кути цих плиток підібрані так, щоб дві сторони були паралельні);

тип IV - шестигранні призми з нерівномірним кутовим кроком;

тип V - багатогранні призми з нерівномірним кутовим кроком.

Вимірювальні поверхні кутових заходів мають

здатністю притиратися один до одного аналогічно

плоськопараллельним кінцевим мірам, що дозволяє

збирати блоки з декількох плиток. Перевірка кутів

за допомогою кутових плиток проводиться на просвіт.

Кутові заходи випускаються комплектами у вигляді наборів трьох класів точності: 0, 1 і 2-го з допусками відповідно ± 3, ± 10 і ± 30 секунд.

До кожного набору кутових заходів додається лекальна лінійка і комплект державок з отворами і зажимами для утримання кількох зібраних в блоки плиток. Для цієї мети кутові плитки також мають по кілька отворів (рис. 24, з, і, к).

Синусні лінійки. Застосовуються для точної перевірки, розмітки або установки кутових виробів, шаблонів і калібрів. Звичайна синусная лінійка (рис. 24, л) являє собою сталеву точно відшліфовану прямокутну плиту 7 з двома призматичними вирізами в бічних гранях. У вирізах кріпляться два сталевих точно відшліфованих і доведених роликів 8 певного діаметра d (рис. 24, м). Ролики розміщуються на заданій відстані L. До бічних гранях за допомогою гвинтів можуть бути зміцнені планки 5 і 6. На верхній площині лінійки є гладкі різьбові отвори для кріплення гвинтами додаткових настановних планок або безпосередньо оброблюваної деталі (наприклад, при розмітці).

Для установки лінійки на необхідний кут а до площини повірочної плити 9 під ролик 8 підкладають блок плоскопараллельних кінцевих мір 10, розмір якого Н визначається за формулою: H = L * sin альфа мм, де L - відстань між центрами роликів.

Якщо відома висота блоку плиток Н і потрібно дізнатися отриманий кут альфа, то розрахунок ведуть за формулою: sin альфа = H / L

Стандартні синусні лінійки випускаються 1-го і 2-го класів точності і мають наступну градацію основних розмірів:

Відстань між центрами роликів 100; 200; 300; 500 Діаметр ролика 20; 20; 30; 30;

Похибки при побудові кута за допомогою синусної лінійки швидко зростають зі збільшенням кута. Тому на синусних лінійках вимірюють кути тільки ГОСТ 4046-71 передбачає випуск промисловістю трьох типів синусних лінійок: тип I - без опорної плити, з одним нахилом; тип II -з опорною плитою, з одним нахилом; тип III - з двома опорними плитами, з двома нахилами у взаємно перпендикулярних напрямках (синусний столик).

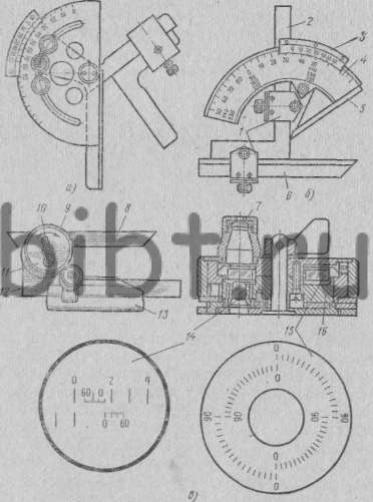

Мал. 25. Кутоміри: а - інструментальний УМ, б - універсальний УН, в - оптичний

Кутоміри. Для вимірювання кутів деталей широко використовуються універсальні кутоміри з ноніусом. Найбільшого поширення набули кутоміри типу УМ конструкції Ленінградського інструментального заводу (рис. 25, а) і типу-УН конструкції московського заводу «Калібр» (рис. 25, б). Угломер типу УМ дозволяє вимірювати кути в межах від 0 ° до 180 ° з точністю відліку 5 хв. Більш зручний інструментальний кутомір УН заводу «Калібр». Він побудований за принципом кругової шкали і дозволяє вимірювати кути в межах від 0 ° до 320 °. На Дузі 4 кутоміра, на одному кінці якої укріплена обмірні планка 5, нанесені поділки шкали в градусах. За дузі рухається сектор, на якому укріплена скошена дугова планка 3, що має поділки ноніуса від 0 до 60. До кутоміром додаються косинці 2 і лінійка 6 зі скошеною мірильною гранню, а також два хомутика 1 для кріплення кутника і лінійки до кутоміра.

У зібраному вигляді (з косинцем і лінійкою) кутомір дає можливість проводити вимірювання кутів від 0 до 50 °. Якщо видалити лінійку 6 і кріпить її хомутик, межа вимірювання кутів зміниться від 140 до 230 °. Якщо ж встановити на місце кутника обмірні лінійку, то вимірювання кутів можна виробляти в межах від 50 до 140 °. Нарешті, кутомір без кутника і лінійки дозволяє вимірювати кути від 230 до 320 °. Точність відліку але ноніусом на цьому кутоміром 2 хв.

На рис. 25, в показаний оптичний кутомір типу УО. Лінійка 12, що має проріз вздовж осі, жорстко соеди- нена з корпусом 16, всередині якого нерухомо укріплений лімб 15, який має повну кутову шкалу з ціною поділки 1 °. Шкала розділена на чотири квадранта, оцифровані від 0 до 90 ° через кожні 2 °. Лінійку 8 можна переміщати в напрямку від осі і повертати навколо центру корпусу 16 на певний кут по відношенню до лінійки 12. У поздовжньому положенні лінійку 8 фіксують поворотом стопора 10. В поздовжній паз лінійки 8 входить шпонка, пов'язана з верхнім диском 11, на якому встановлені лупа 7 зі збільшенням в 16х і скло 14 зі шкалами, що мають ціну поділки 5 '. В поле зору лупи 7 видно дві шкали з ціною поділки 5 'і зображення частини кругової шкали 15, освітлюваної через скло 14. В даному випадку відлік дорівнює 1 ° 35'; він визначає кут між лінійками 8 і 12. Кут між цими лінійками встановлюють поворотом за годинниковою стрілкою накатаного кільця 9 і фіксують стопором 10. Підставка 13 з плоскою поверхнею і з призматичним поглибленням служить для установки кутоміра на плоску або циліндричну поверхню при розмічальних роботах і контролі збірки .

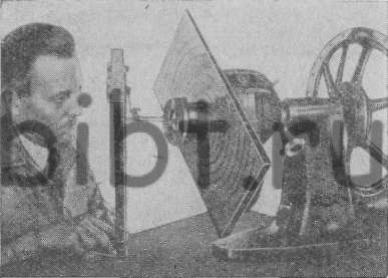

Мал. 26. Електромагнітне поворотний розмічального пристрій

Електромагнітні поворотно-розмічальні пристрою. На рис. 26 показано компактне обертається розмічального пристрій, що є в принципі електромагнітної затискної плитою, яка може повертатися навколо двох взаємно перпендикулярних осей. Внаслідок цього виріб, притиснуте до зазначеної плиті силою магнітного притягання, може бути встановлено в будь-яке положення щодо розмічальної плити згідно точним шкалами в обох напрямках обертання.

Описаний пристрій може бути використано не тільки для розмітки, а й для контролю заготовок або оброблених корпусних деталей. Розміри затискної плити 245 X 450 мм. Навколо горизонтальній осі деталь можна повертати на 360 °, а навколо вертикальної - на 180 °, з безпосереднім розподілом на 45 °, здійснюваним стопорними штифтами фланця. Маса встановлюється деталі до 20 кг. Загальна маса електромагнітного розмічального пристрою близько 90 кг.

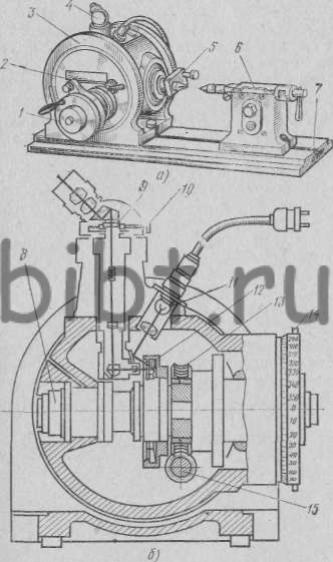

Мал. 27. Оптична делительная головка

Оптичні ділильні головки. Оптична делительная головка (рис. 27, а) призначена для кутових вимірювань, ділильних робіт і кутовий розмітки при обробці складних і точних деталей. Головка забезпечується задньою бабкою з пінолі і центром. Бабцю встановлюють на станині 7, що має поздовжній паз, в який входять напрямні сухарі корпусу 6 бабки і корпусу 3 ділильної головки. Шпиндель 8 має в передній частині (на рис. Праворуч) розмір отвору з конусом Морзе, в яке вставляють хвостовик центру, деталь з конусним хвостовиком або хвостовик зажимного трикулачні патрона. За допомогою маховика 1, пов'язаного з черв'яком 15, і черв'ячного колеса 13 повертають шпиндель 8 із закріпленим на ньому основним лімбом 12, що має кругову шкалу з ціною поділки 1 °. Відліковий пристрій 4 служить для відліку кута повороту шпинделя 8, положення якого після повороту може бути зафіксовано за допомогою рукоятки 2 затискного механізму.

Головки випускаються декількох типів в залежності від величини відліку - від 2 до 60 секунд.

На рис. 27, б наведена схема пристрою оптичної головки з величиною відліку 2 ". Потік світла від джерела 11, пройшовши через конденсор і відбившись від дзеркала, освітить частину кругової шкали лімба 12 з ціною поділки 10, що розглядається з допомогою відлікового мікроскопа, що складається з об'єктива, окуляра і шкали 9, розташованої між ними. між об'єктивом і окуляром поміщені дві призми повного внутрішнього відображення, службовці для зміни напрямку потоку променів світла і поліпшення умов спостереження при відліку.

Шкалу 9 можна переміщати за допомогою мікрометричного гвинта 10. На шпинделі 8, крім закріпленого на ньому основного лімба 12, є ще лімб 14, призначений для грубої установки положення шпинделя і повідка 5 з центром.

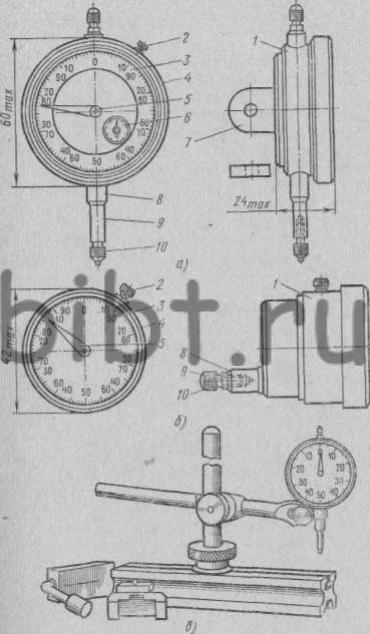

Мал. 28. Індикатори годинного типу: а - з переміщенням вимірювального стрижня паралельно розмірній шкалі, б - торцевий, в - пристосування для кріплення індикатора

Індикатори. Індикаторами називаються знімні відлікові пристрої з вимірювальним механізмом, що перетворюють малі вимірювані відхилення в великі переміщення стрілки. З метою вимірювання індикатори встановлюють на стійках, штативах або кріплять в спеціальних пристроях, що забезпечують точність і зручність при виконанні роботи.

При виготовленні технологічного оснащення найбільше застосування отримали індикатори годинникового типу з ціною поділки 0,01 мм. Ці прилади (рис. 28, а, б, в) використовуються для відносного або порівняльного вимірювання, перевірки відхилень від заданої форми, а також взаємного розташування поверхонь деталей. Ними перевіряють горизонтальність і вертикальність положення площин і окремих елементів деталей, овальність, конусність зовнішньої поверхні деталей і отворів, співвісність отвору з поверхнею деталі, биття валів, шпинделів, маховиків, зубчастих коліс та інших деталей, що обертаються.

Дія індикаторів годинникового типу засноване на використанні спеціального зубчастого передавального пристрою, який перетворює незначні прямолінійні переміщення вимірювального стрижня в збільшені і зручні для відліку переміщення стрілки по круговій шкалі.

Індикатори годинного типу випускаються двох конструкцій: тип I - з переміщенням вимірювального стрижня паралельно шкалою і тип II - з переміщенням вимірювального стрижня перпендикулярно шкалою (торцеві). Індикатори типу I мають межі вимірювання від 0 до 5 мм і від 0 до 10 мм, індикатори типу II виготовляються з межами вимірювання від 0 до 2 мм і від 0 до 3 мм. Для особливо точних вимірювань московський завод «Калібр» випускає індикатори багатооборотні з ціною поділки 0,001 мм і межею вимірювання від 0 до 2 мм.

Індикатори, показані на рис. 28, а і б, складаються з корпусу 1, стопора 2, циферблата 3, обідка 4, відлік-ної стрілки 5, покажчика чисел оборотів 5, вушка 7, гільзи 8, вимірювального стрижня 9 і наконечника 10. Установка шкали індикатора на нуль проводиться обертанням шкали за ободок 4. Кріплення індикаторів в стійках (рис. 28, в) проводиться за вушко 7 або за гільзу 8.

Зміст книги вперед назад